气流速度

气力输送系统中的实际输送风速的大小,是根据理论研究、实验结果以及气力输送系统运行中的经验数据综合选取的。输送风速过高会造成物料的破碎、管件的磨损和动力消耗的增加等缺点。而输送风速太低则容易引起掉料和管道堵塞,影响连续生产,因此恰当地选择输送风速是重要的。输送风速与粒子的悬浮速度有着密切的关系,一般按下面的原则选用:

1) 对粒度均匀的物料,气流速度取其悬浮速度的1.5~2.5倍。

2) 对粒度不均匀的物料,取粒度分布占最多比例的颗粒所测定的悬浮速度大一倍的风速。 3) 对粉状物料,为避免残留于管壁和易粘结成团的现象,往往需采用比悬浮速度大5~10倍的输送风速。

4) 建议采用的气流速度 见表32.5.2.3。

输送风速与悬浮速度的关系

32.5.3 气力输送设计计算的一般步骤

32.5.3.1 根据物料特性计算悬浮速度或沉降速度

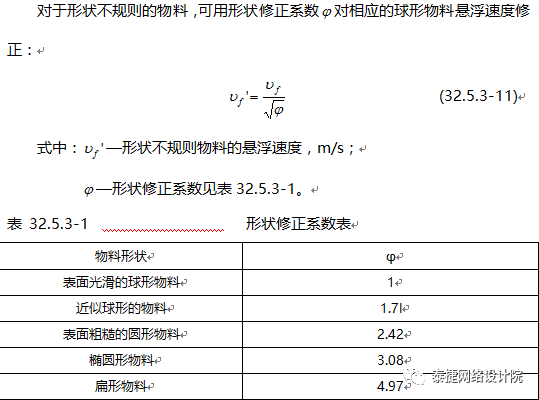

如果流体以等于颗粒自由下降时的恒定速度向上运动,则颗粒处于某一水平面上呈摆动状态恒位而不上不下,此时流体的速度称为该粒子的悬浮速度,对球形颗粒,它的大小可用下式表示:

式中: —颗粒的悬浮速度,m/s;

—流体的密度,kg/m3;

—粒子的密度。Kg/m3;

—阻力系数;

—球形颗粒的直径,m;

—重力加速度,m/s2。

根据近代相似理论的研究,已经证明,阻力系数C不是一个常数,而是随雷诺数(Re)、物体粒子的形状及表面状况等许多因素变化。C与Re关系可由下式近似地概括为:

1)在工程上对粉状物料的输送可以采用斯托克斯(Stokes)公式

取:

即:

代入式(5.3-1),得

32.5.3.2 根据悬浮速度和经验数据选定气流速度

根据理论计算或实测的粒子悬浮速度,再根据管道配置情况及混合比的大小,选取经验系数,并且参考已有成功的实例,确定合适的气流速度。

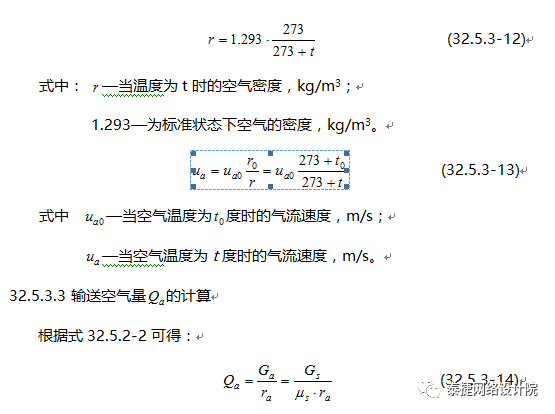

当温度改变时,由于空气的密度随之改变,所以必须对气流速度进行修正,可以用式5.3-12进行修正:

按上式计算出空气量以后,还要根据输送方式和选用的设备类型,附加一定的漏气量。通常实际选用的空气量为理论计算得出的空气量的110~120%。

32.5.3.4 输送管直径D的计算

若输送的气流速度为 ,则输料管内径D可按下式32.5.3-15求得:

在设计时,输料管一般采用低压流体输送用焊接钢管。在输送食品、化学药品或石油化工的合成树脂等要求绝对避免混入铁锈的物料时,可采用不锈钢管或铝管。在任何场合均需选用与式32.5.3-15的计算值接近的标准管径。如果计算值与实选管径不一致,则必须按选用的管径和适当的气流速度及混合比,对空气量进行修正。

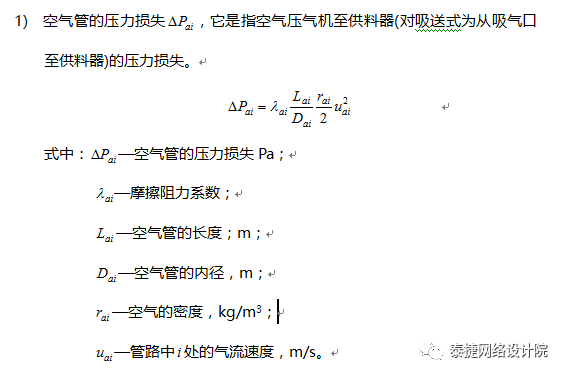

32.5.3.5 计算系统的压力损失

对任何一种输送方式,选择的压气机械的最大排出压力(对吸送式为最大真空度),必须大于以下各项压力损失之和 。

如在空气的吸入口设置过滤器或节流阀时,还要加上这些部件产生的压力损失。

对于一般的气力输送管道,摩擦阻力系数可近似地按式32.5.3-17计算:

式中: m——取决于输送管道内壁粗糙的系数;

对内壁光滑管, m=1.0;

对新焊接管, m=1.3;

对旧焊接管, m=1.6;

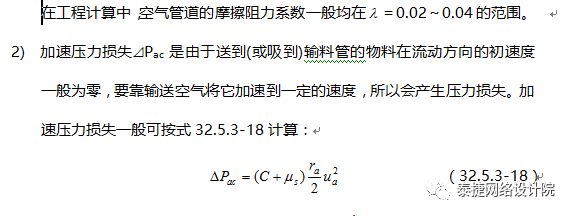

其中C是取决于供料方式的系数,其值约在1~10的范围选取。对回转式供料器定量供料取其最小值;如不连续从吸嘴吸料时,则取最大值。

加速压损的大小,与压气机械的排气压力的大小有关,对高压压送式输送系统,由于最大排气压力很高所以加速损失影响不大。而对低压压送或吸送式输送系统,最大排气压力或吸引压力在±5000~6000 mmH20的范围,加速损失占很大的比例。因此,应尽可能采用定量供料的供料器或吸嘴,减少加速损失,以利于输送更多的物料。

3) 输料管中的压力损失,是指以稳定状态输送物料时的输料管内的压力损失。输料管一般由水平管、倾斜管及弯管组成,而单位长度的压力损失是随管子的坡度和形状而变化,垂直管比同样长度的水平管压力损失大,倾斜管则介于二者之间,在弯管处产生更为显著的压力损失。弯管处的压力损失随物料的性质、混合比、气流速度、曲率半径与管内径之比等因素而变化,以水平管转为垂直向上的弯管压力损失为最大。

输送物料时,在直管部分的压力损失 ,一般可以根据纯气体时的压力损失 乘以压损比来计算:

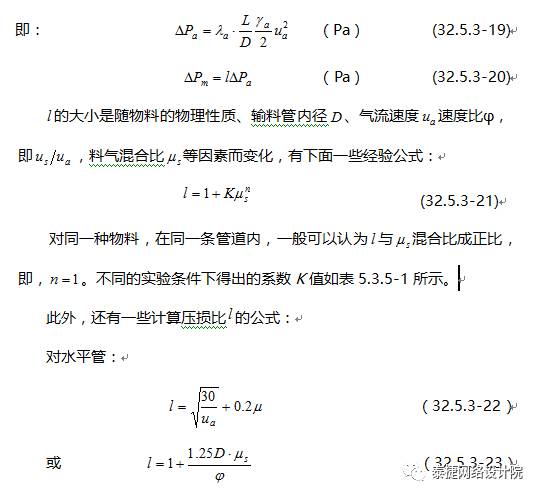

表32.5.3.5-1 不同和条件下的K值

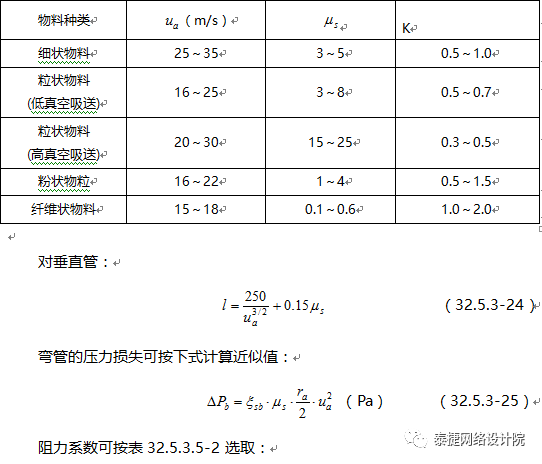

表32.5.3.5-2 弯管的阻力系数

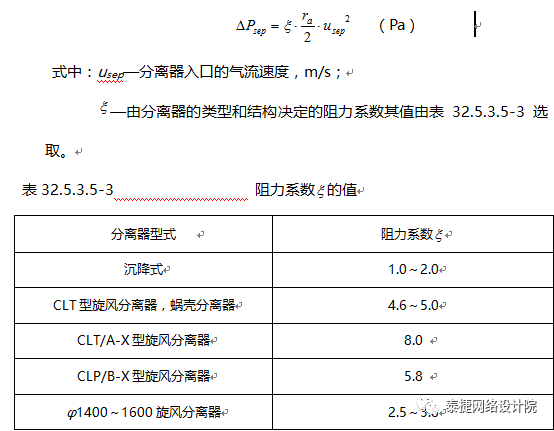

4) 分离除尘器的压力损失 ,它是随分离器的类型和结构以及使用条件等因素而变化,可按式32.5.3-26计算;

5) 排气管的压力损失 ,是指从分离除尘器出口(吸送式为抽气机出口)至排气口的压力损失,由下式计算得到:

从理论上说,只要 就可以了,但在决定风机的容量时,必须考虑到设计误差和输送条件改变时的安全性,一般应加10~20%的裕量。

以上的计算是不考虑空气的可压缩性.,即空气在输料管中膨胀很小,将气流速度及其密度看作不变时的计算方法。但是,对长距离的高压压送式或高真空吸送式,空气的压缩性不能忽略,可以将输料管划分成短的区段,每一区段依次用上述方法来求得总的压力损失。

考虑了空气的可压缩性计算的压力损失值比不考虑时要小,因此按前者选定的压气机械功率可比后者小,所以按精确的计算是合理的,当采用同一台压气机械时,可以利用其剩余压力,尽可能提高其混合比,以高效输送物料。

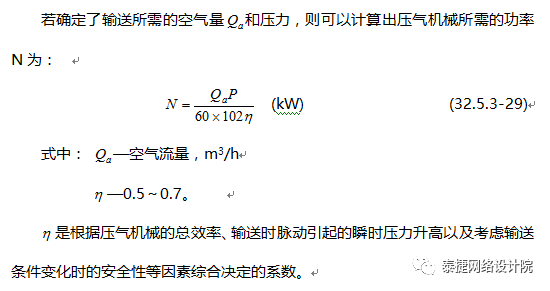

5.3.6 计算压气机械所需的功率N

实际上,跟据产品样本选择的压气机械所具有的空气量和压力,一般要比计算的大一些,因此,由于空气量与产品样本所给的数值不一致,从而会影响压力损失的变化。如果按产品样本所给定的空气量进行输送,必须验算此时所需的输送压力是否在压气机械的最高排气压力(吸送式为最大真空度)的限度内,如果超过了最大值,必须重新设计,可加大输料管内径,以减少混合比,或改变输料路线,缩短当量长度。或改用压力损失小的分离器,以降低输送压力。

32.6 气力输送管道的布置与安装

气力输送管道本身构造简单,除磨损外几乎不发生什么问题。但在布置输送管道时,为了保证其安全可靠和节能,应注意以下几点。

32.6.1 要使输送管道尽可能短。

32.6.2 由于容易堵塞的集块均发生在水平直管部分,所以水平直管段不宜过长。

32.6.3 由于弯管的压力损失特别大,造成输送不稳定并使物料颗粒易于破碎,所以应尽量减少弯管数目,并且要选用曲率半径大的煨弯弯管。

32.6.4 在供料器后应设置10 m左右的加速用水平管,如果忽略这一点,而直接连接上弯管就容易产生堵塞。

上面各项也有相互矛盾的情况,这时应权衡输送条件和压力损失等。然后适当地加以取舍和选择。特别是由水平转为垂直上升的弯管,压力损失较大,对流动方式的影响也大;应尽量少用。还有,此时曲率半径应比其它弯管稍大一些,取煨弯半径R=10DN左右比较安全,而对于其它由水于转为垂直下降或由垂直上升转为水平的弯管。一般采用曲率半径R≈6~10DN左右。但是,其中由垂直下降转为水平的弯管,由于弯曲前后粒子速度的差别甚大;压力损失也大,要注意弯曲后的再加速。

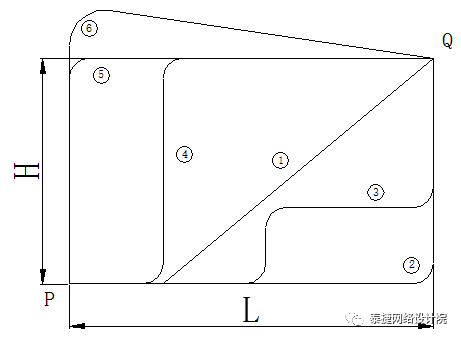

对于管道的布置。试举一例说明,(见图32.6.0.0),当P点到Q点进行水平及垂直输送时,可以选择不同的方法。当采用压送输送时,供料器一般可布置在料斗的下面,物料体往往是下落供给,因此混入段大都装在水平管中,此时管道布置可考虑采用①②③④等型式。①的管道最短是比较理想的,但当管道架空敷设时,则需要较多的支架,这时的压力损失依倾角而变,有可能做到和水平管相同。实际上,通常按②型布置管道,但当L特别长时,可能会产生脉动。因此,如果象③那样将水平部分分为两段,则输送就会稳定些。采用③型时,在供料器后应设置10米左右的混入段水平管(即助走距离)后再接入垂直管。

当采用吸送输送时,吸嘴构造中的混合部分多装在垂直上升管中,所以,管道布置如图32.6.0.0中。⑤⑥型所示。⑤型中有水平输送区段,而⑥型则下倾斜落下的输送区段,这两种型式主要用于港口等处的装卸作业。根据作业的性质,往往采用⑥型,并且以输送理论上来看,⑥型也比较有利。

图32.6.0.0 各种方式的管道布置

管道布置在厂房内墙壁上或地板上,虽有利于维护和管理,但根据输送条件,也可安装在天花板上、屋顶上或在地下敷设。此外,如果输送距离较长,压力损失较大,由于空气膨胀,在中途须加大管径,为了防止管道因脉动流而产生振动,还须设置牢固的支架。