气力输送是借助负压或正压气流通过管道输送粉料的技术。与其他机械输送方式如斗提、皮带等相比,具有 设备简单、布置灵活、占地面积小、操作及维修方便等特点,在钢铁、煤炭、电力、化工、粮食等行业得到广泛应用。气力输送系统设计的合理与否,对输送效率、运行成本和使用寿命都有重要影响,因此本文对气力输送系统设计中着重考虑的问题进行归纳总结,希望引起工程设计同行的重视,为将来的工程设计提供参考。

1.气力输送系统

1.1气力输送的分类

根据输送管中物料的密集程度,气力输送可分为稀相输送和密相输送。稀相输送的混合比一般为0.1~25,输 送气速为18~30m/s,高于浓相输送。 根据输送管中气体的压力大小,气力输送可分为吸送式和压送式。吸送式的输送管内压力低于大气压,能自 吸进料,缺点是必须负压卸料,而且物料输送距离较短;压送式的输送管内压力高于大气压,卸料方便,物 料输送距离较长,其缺点是须用给料器将物料送入带压的管道中。

1.2气力输送系统的组成

气力输送系统主要包括给料系统、输料系统、集料系统、动力系统和控制系统五大部分。 给料系统的作用是保证粉尘能够连续、均匀地进入输送管中,主要包括粉料缓冲斗、插板阀、旋转给料阀、 给料器等。由于吸送式气力输送的输送管内存在一定负压,能够自吸进料,故其给料器通常采用L型或V型给 料器,压送式的给料器较复杂,一般采用船型给料器或仓泵。 输料系统是粉料输送的关键环节,由输送直管、弯管、吸气口、吹扫口、三通换向阀等组成,输送管的布置对气力输送系 统的压力损失、连续稳定运行有至关重要的影响。 集料系统的作用是使料气分离,并将粉料收集后集中处理,主要包括集料器、卸料阀、粉料储罐等。集料器 即除尘器,烟尘粒径小、混合比大时,应采用二级或以上的除尘设备,一般采用旋风分离器串联布袋除尘器 即可满足收尘效率。 动力系统即抽气和供气设备,低压吸送或压送一般采用离心式风机,中压采用罗茨风机,高压采用压缩机或 利用配套的压缩空气。 控制系统一般采用PLC,实现自动控制给料、输料、卸料和脉冲式布袋除尘器的自动反吹等。

2.气力输送系统设计要点

2.1混合比的选取

混合比是气力输送的主要参数,为单位时间内通过输送管截面的粉尘质量与空气质量之比。提高混合比,有 利于增大输送能力和节省动力消耗,但输送速度相同的情况下,混合比过大,容易造成堵塞,并且输送压力 要增高。因此,设计时应综合考虑物料的物理性质、输送方式和输送条件等因素,选取合适的混合比。目前 尚无法通过理论推导出最佳混合比,在工程设计中常根据经验和实验确定。

2.2输送速度的选取

粉尘和气体混合后在输送管中运动,气流携带粉尘的升力与粉尘的重力相等时,粉尘保持悬浮,因此在输送 过程中,输送速度应远高于粉尘的悬浮速度。输送速度是选择管径的关键参数,目前尚无可靠的理论计算公 式,工程设计时常按经验数据或经验公式来选取,一般取15~25m/s。输送距离远的选大值,反之选小值; 粉尘密度大的选大值,反之选小值。

2.3压力损失的计算

由于气力输送管道内的流动为气固两相流,压力损失除了要考虑输送管的沿程阻力和给料器、弯管、管件、 分离器等处的局部阻力外,还应考虑输送粉料的加速、悬浮和提升造成的压力损失。压力损失的大小直接决 定风机全压和功率,在工程设计的初步设计阶段一定要对输送管道进行预配管,尽量保证压力损失计算的准 确性。

2.4弯管曲率半径

粉料在弯管中运动时,其压力损失和管壁磨损均较大。具有粘附性的细粉尘容易附着在弯管处,严重时会造 成不能正常输送,因此必须对弯管进行特殊考虑。 通常情况下,弯管曲率半径越大,压力损失越小。输送弯管的曲率半径一般取输送管内径的3~20倍。其 值主要随物料的浓度而定,输送低浓度时取小值,反之则取大值。根据相关文献的研究结论,从工程实际出 发,当R>5D时,已经无太大的实际价值,反而增加了弯头的制造难度和安装空间,对输送系统的布置带来 不便,因此建议在工程设计中,按照R=5D即可满足要求。

3.正极材料的气力输送

3.1正极材料的优势

正极材料是锂电池中最关键的原材料,它决定了锂电池的安全型和能否大型化。由于锂电池中正极材料占比最高,所以其成本也决定了锂电池的成本的高低。应该说正极材料的发展引领着锂电池的发展。而在正极材料中最具争议的就是三元材料与磷酸铁锂了。相比于磷酸铁锂,三元材料是目前量产正极材料中潜力最大的一种。

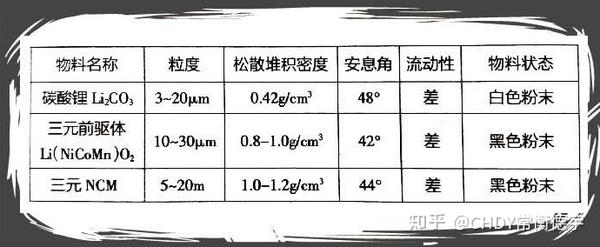

3.2物料特性

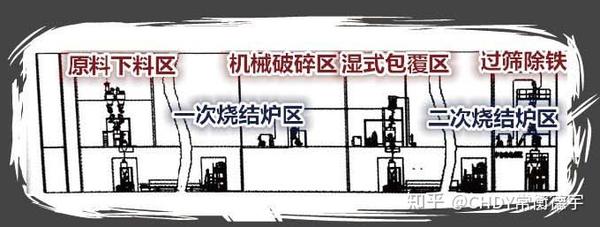

3.3正极材料工艺流程